Задача повышения долговечности пар трения состоит в том, чтобы создать определенную структуру материала поверхностного слоя контактирующих материалов, обеспечивающую совокупность характеристик механических свойств на макро- микро- и субуровнях, определенные соотношения структурных составляющих, приводящих к повышению износостойкости.

Изучению основ и видов трения, качения и движения были посвящены работы многих ученых, среди которых встречаются такие имена, как М.В. Ломоносов, И. Ньютон, Леонардо да Винчи и многие другие. На сегодняшний день физика, и трибология и триботехника в частности развиваются стремительными темпами, которые определяются специфичными требованиями для создания экономичных, долговечных и надежных приборов, машин, технологического оборудования и инструментов.

Чем обусловлена надежность двигателя и других агрегратов?

При изготовлении узлов трения их надежность обеспечивается в результате применения современных конструкционных и смазочных материалов, методов обработки, контроля, управления ходом технологического процесса изготовления, качества сборки, применения современных методов испытаний, доводки и других средств обеспечения современного технологического уровня. При эксплуатации узлов трения реализуется их потенциальная надежность, которая зависит от методов эксплуатации, принятой системы ремонта, технического обслуживания, режимов работы и других эксплуатационных факторов.

При изготовлении узлов трения их надежность обеспечивается в результате применения современных конструкционных и смазочных материалов, методов обработки, контроля, управления ходом технологического процесса изготовления, качества сборки, применения современных методов испытаний, доводки и других средств обеспечения современного технологического уровня. При эксплуатации узлов трения реализуется их потенциальная надежность, которая зависит от методов эксплуатации, принятой системы ремонта, технического обслуживания, режимов работы и других эксплуатационных факторов.

Интенсивность разрушения поверхностных слоев материалов при трении, как правило, мало зависит от исходных прочностных свойств материалов и силы трения. Исходные свойства материалов рекомендуется подбирать таким образом, чтобы в результате контактной деформации, тепловыделения и физико-химического взаимодействия с материалом контртела и окружающей смазочной средой на поверхности трения создавался и воспроизводился рабочий слой с оптимальными триботехническими свойствами.

Восстанавливает компрессию, снижает расход топлива и угар масла, уменьшает скорость износа и продлевает срок службы ДВС любого типа. Облегчает холодный пуск, защищает от перегрева в пробках.

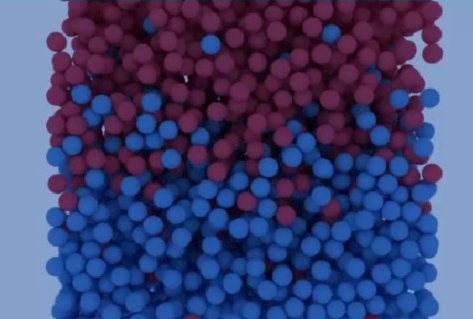

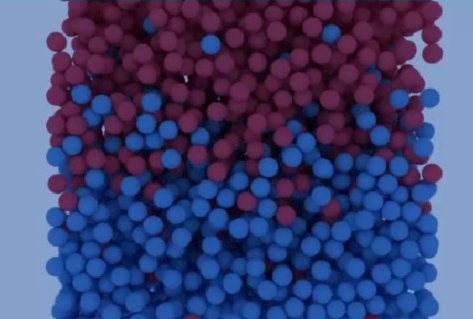

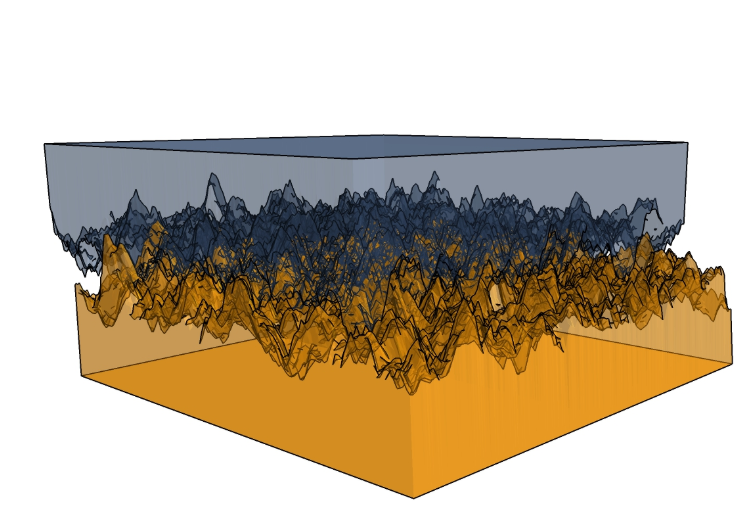

Задача повышения долговечности пар трения состоит в том, чтобы создать определенную молекулярную структуру материала поверхностного слоя контактирующих материалов, обеспечивающую совокупность характеристик механических свойств на макро- микро- и субуровнях, определенные соотношения структурных составляющих, приводящих к снижению изнашиваемости путем повышения износостойкости.

С материаловедческой точки зрения трение рассматривается как процесс накопления условий при контактном взаимодействии, приводящих к изменению состава, структуры и свойств материала приповерхностного микрообъема, а также последовательность переходов материала из одного состояния в другое.

Изменения поверхностей сопровождаются совокупностью последовательных переходов материалов поверхностных слоев из одного структурного состояния в другое. Причины для такого перехода накапливаются при каждом отдельном акте контактирования.

В одних условиях эти переходы определяются относительной упругопластической деформацией, когда процесс зависит от механических свойств поверхности (пределов прочности, текучести и усталости, твердости и др.), в других осуществляются более глубокие структурные и фазовые превращения, которые определяются физико-химическими константами материала приповерхностных микрообъемов, работающих на трение (коэффициентами диффузии, теплопроводности, константами растворимости, скоростью химических реакций и др.). Износостойкость определяется структурой материала зоны деформации при трении двух поверхностей, в которой реализуются деформационные и физико-химические процессы. Деформационные и физикохимические процессы протекают одновременно, оказывая взаимное влияние и сопротивление, что и приводит к нетрадиционным явлениям при внешней деформации.

Что является причиной износа?

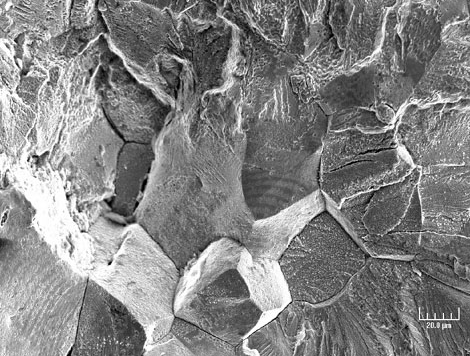

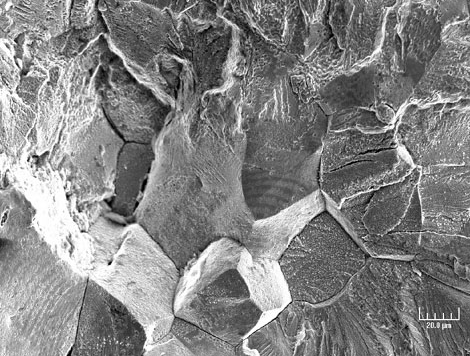

Особенностью процессов, происходящих при трении, является то, что материал поверхностного слоя проходит через серию состояний: обратимых (залечивание дефектов), необратимых (приводящих к накоплению повреждений и разрушению), динамического равновесия. При трении практически всегда происходят вторичные закалка и отпуск.

Фазовые превращения при вторичной закалке обусловлены рядом причин:

1) на участках фактического контакта происходит нагрев до значений температуры, выше критической, и охлаждение до комнатной температуры с большой скоростью;

2) при наличии высокой степени деформации поверхностного слоя критические температуры существенно понижаются;

3) гомогенизация аустенита, растворение и выделение карбидов облегчаются в условиях мелкодисперсной структуры.

На свойства структуры трения влияет не только структура стали в исходном состоянии, но температурные и нагрузочно-скоростные условия трения и скольжения. Аустенит трения характеризуется более высокой твердостью, чем исходный (остаточный аустенит); мартенсит трения резко отличается по травимости от исходного мартенсита, он характеризуется более развитой субструктурой и большей напряженностью. Характерная для трения повышенная устойчивость аустенита связана с рядом факторов, и прежде всего с тем, что при микродиффузионном превращении аустенит (образовавшийся из исходного мартенсита) обогащен углеродом и карбидами; мелкодисперсные карбиды, являющиеся центрами кристаллизации, растворены в ɣ-фазе; превращение аустенита в мартенсит тормозится в условиях свойственной для трения интенсивной пластической деформации.

На свойства структуры трения влияет не только структура стали в исходном состоянии, но температурные и нагрузочно-скоростные условия трения и скольжения. Аустенит трения характеризуется более высокой твердостью, чем исходный (остаточный аустенит); мартенсит трения резко отличается по травимости от исходного мартенсита, он характеризуется более развитой субструктурой и большей напряженностью. Характерная для трения повышенная устойчивость аустенита связана с рядом факторов, и прежде всего с тем, что при микродиффузионном превращении аустенит (образовавшийся из исходного мартенсита) обогащен углеродом и карбидами; мелкодисперсные карбиды, являющиеся центрами кристаллизации, растворены в ɣ-фазе; превращение аустенита в мартенсит тормозится в условиях свойственной для трения интенсивной пластической деформации.

Для структур вторичного отпуска характерно следующее: α-фаза, образующаяся при распаде мартенсита, является наиболее дисперсной и напряженной, и обладает повышенной микротвердостью; тормозятся распад остаточного аустенита и коалесценция карбидных частиц.

Как бороться с износом?

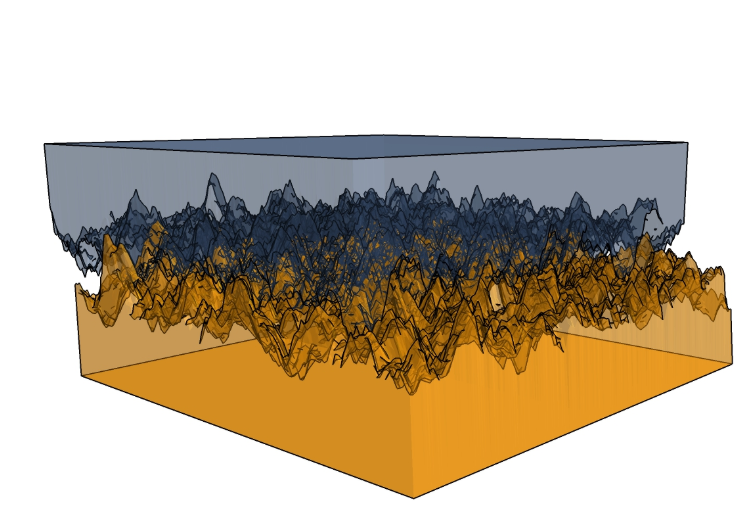

Особое место в совокупности процессов при трении занимают диффузионные явления. Это связано с тем, что при трении тепловые и силовые поля характеризуются нестационарностью и значительными градиентами температур и давлений, что вызывает интенсивный диффузионный обмен, а под действием градиентов ∆p, ∆Т, ∆С возникают направленные диффузионные потоки (p,Т,С — давление, температура и концентрация сплава соответственно). При трении давление и температура достигают своих максимальных значений у поверхности контактирующих тел, поэтому результирующий диффузионный поток легирующих и примесных элементов будет направлен в зону непосредственного контакта.

В технологиии Супротек используется механизм микродиффузии при трении в результате существования высоких скоростей нагрева, охлаждения и температурного градиента. Приближенно оценить промежуток времени, необходимый для микродиффузионного превращения можно по соотношению

t =L/D

, где L — протяженность пути диффузии; D — коэффициент диффузии.

Кроме обычных направленных диффузионных потоков в зоне поверхностной пластической деформации наблюдается перемещение отдельных атомов и целых комплексов на несколько порядков с более высокими, по сравнению с обычными режимами деформации и термической обработки скоростями. Эти явления получили название аномального массопереноса при трении, которые осуществляются основными тремя механизмами:

1) кооперативные эффекты в системах точечных дефектов (под действием локальных напряжений внедренные атомы распространяются по кристаллу вдоль плотно упакованных направлений со скоростями свыше 1 м/с);

2) ротационный массоперенос (перенос атомов, комплексов или частиц другой фазы) осуществляется за счет механического взаимодействия и последующего совместного вращения, и перехода;

3) динамическая дислокационная диффузия (перенос атомов по ядрам движущихся дислокаций)

Для безнаддувных бензиновых двигателей объемом до 1,6 литра. Восстанавливает и выравнивает компрессию, снижает расход топлива и масла на угар, защищает поверхности трения в ЦПГ, и газораспределительном механизме от износа при запуске и перегревах.

При изготовлении узлов трения их надежность обеспечивается в результате применения современных конструкционных и смазочных материалов, методов обработки, контроля, управления ходом технологического процесса изготовления, качества сборки, применения современных методов испытаний, доводки и других средств обеспечения современного технологического уровня. При эксплуатации узлов трения реализуется их потенциальная надежность, которая зависит от методов эксплуатации, принятой системы ремонта, технического обслуживания, режимов работы и других эксплуатационных факторов.

При изготовлении узлов трения их надежность обеспечивается в результате применения современных конструкционных и смазочных материалов, методов обработки, контроля, управления ходом технологического процесса изготовления, качества сборки, применения современных методов испытаний, доводки и других средств обеспечения современного технологического уровня. При эксплуатации узлов трения реализуется их потенциальная надежность, которая зависит от методов эксплуатации, принятой системы ремонта, технического обслуживания, режимов работы и других эксплуатационных факторов.

На свойства структуры трения влияет не только структура стали в исходном состоянии, но температурные и нагрузочно-скоростные условия трения и скольжения. Аустенит трения характеризуется более высокой твердостью, чем исходный (остаточный аустенит); мартенсит трения резко отличается по травимости от исходного мартенсита, он характеризуется более развитой субструктурой и большей напряженностью. Характерная для трения повышенная устойчивость аустенита связана с рядом факторов, и прежде всего с тем, что при микродиффузионном превращении аустенит (образовавшийся из исходного мартенсита) обогащен углеродом и карбидами; мелкодисперсные карбиды, являющиеся центрами кристаллизации, растворены в ɣ-фазе; превращение аустенита в мартенсит тормозится в условиях свойственной для трения интенсивной пластической деформации.

На свойства структуры трения влияет не только структура стали в исходном состоянии, но температурные и нагрузочно-скоростные условия трения и скольжения. Аустенит трения характеризуется более высокой твердостью, чем исходный (остаточный аустенит); мартенсит трения резко отличается по травимости от исходного мартенсита, он характеризуется более развитой субструктурой и большей напряженностью. Характерная для трения повышенная устойчивость аустенита связана с рядом факторов, и прежде всего с тем, что при микродиффузионном превращении аустенит (образовавшийся из исходного мартенсита) обогащен углеродом и карбидами; мелкодисперсные карбиды, являющиеся центрами кристаллизации, растворены в ɣ-фазе; превращение аустенита в мартенсит тормозится в условиях свойственной для трения интенсивной пластической деформации.